En la nueva era de la Industria 4.0, los gemelos digitales industriales se han convertido en una de las tecnologías más disruptivas para la optimización de procesos, mantenimiento predictivo y diseño de sistemas complejos.

En la nueva era de la Industria 4.0, los gemelos digitales industriales se han convertido en una de las tecnologías más disruptivas para la optimización de procesos, mantenimiento predictivo y diseño de sistemas complejos.

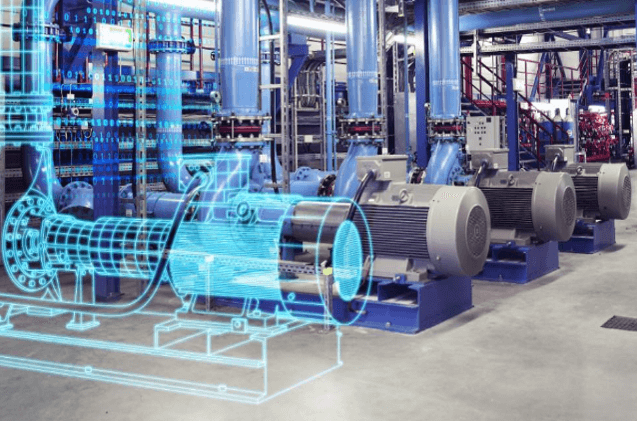

Un gemelo digital es una réplica virtual de un activo físico, proceso o sistema, que permite monitorear, simular y optimizar su comportamiento en tiempo real gracias al uso combinado de sensores IoT, Big Data, inteligencia artificial (IA) y análisis avanzado.

En 2025, las empresas manufactureras, energéticas, mineras y de transporte adoptan cada vez más esta tecnología para mejorar su eficiencia operativa, reducir costos y acelerar la innovación.

1. ¿Qué es un gemelo digital industrial?

Un gemelo digital industrial (Industrial Digital Twin) es un modelo digital que representa un activo físico (una máquina, línea de producción, planta o incluso una red eléctrica) y que se actualiza constantemente con datos reales capturados por sensores.

Su propósito principal es predecir el comportamiento futuro del sistema, identificar fallas potenciales y optimizar el rendimiento operativo.

Componentes clave del gemelo digital:

-

Sensores IoT: recogen datos en tiempo real (temperatura, vibración, presión, etc.).

-

Plataforma de datos o Data Lake: centraliza y normaliza la información.

-

Modelos analíticos y de IA: interpretan patrones, tendencias y anomalías.

-

Interfaz visual o simulador 3D: permite interactuar con el gemelo en tiempo real.

-

Integración con sistemas empresariales (ERP, MES, SCADA).

2. Arquitectura de un gemelo digital industrial

Una arquitectura moderna de gemelo digital integra capas tecnológicas conectadas que permiten el flujo continuo de datos entre el mundo físico y el digital.

1. Capa de datos y sensorización

Incluye los dispositivos IoT, PLCs, sensores y gateways industriales encargados de la captura de información en tiempo real.

2. Capa de conectividad e integración

Se encarga del transporte y estandarización de datos mediante protocolos industriales (MQTT, OPC-UA, Modbus TCP).

3. Capa de procesamiento y almacenamiento

Aquí se almacenan y procesan grandes volúmenes de información en entornos cloud o edge computing, utilizando plataformas como Azure Digital Twins, Siemens MindSphere o AWS IoT TwinMaker.

4. Capa de analítica y simulación

Los datos se analizan con modelos de machine learning y simulaciones físicas o termodinámicas, para anticipar escenarios futuros.

5. Capa de visualización y toma de decisiones

Los usuarios acceden a paneles 3D o dashboards inteligentes donde pueden visualizar métricas clave, simular cambios o ajustar parámetros operativos.

3. Casos de uso industriales de gemelos digitales

Los gemelos digitales están transformando múltiples sectores industriales. A continuación, algunos de los casos de uso más relevantes en 2025:

⚙️ Mantenimiento predictivo

Permite anticipar fallas antes de que ocurran, reduciendo tiempos de inactividad.

Ejemplo: una turbina eólica con sensores IoT que alerta sobre vibraciones anómalas detectadas por su gemelo digital.

Optimización de procesos de manufactura

Las plantas inteligentes utilizan gemelos digitales para ajustar parámetros de producción, reducir desperdicios y mejorar la eficiencia energética.

Infraestructura y transporte inteligente

Ferrocarriles, aeropuertos y puertos utilizan gemelos digitales para simular operaciones logísticas y optimizar el flujo de activos.

Energía y utilities

En redes eléctricas, los gemelos digitales predicen picos de demanda, gestionan cargas y mejoran la estabilidad del sistema.

Construcción y mantenimiento de infraestructuras

Los modelos BIM (Building Information Modeling) combinados con gemelos digitales permiten seguimiento del ciclo de vida de edificios y obras civiles.

Industria minera

Simulación de operaciones subterráneas, monitoreo ambiental y análisis de seguridad operativa en minas inteligentes.

4. Beneficios clave de los gemelos digitales industriales

-

Reducción de costos operativos: optimización de mantenimiento y reducción de paradas no planificadas.

-

Mayor eficiencia energética: análisis continuo de consumo y optimización de recursos.

-

Innovación acelerada: permite probar nuevos diseños o configuraciones sin afectar el entorno real.

-

Seguridad mejorada: simulación de incidentes críticos sin riesgos físicos.

-

Mejor toma de decisiones: visualización de datos complejos en entornos intuitivos.

-

Ciclo de vida extendido de los activos: gracias al monitoreo continuo y mantenimiento predictivo.

Según un informe de Gartner (2025), las empresas que implementan gemelos digitales industriales logran una mejora del 30% en eficiencia operativa y una reducción del 40% en costos de mantenimiento.

5. Retos y consideraciones de implementación

Aunque los beneficios son evidentes, su adopción requiere planificación y madurez tecnológica.

Principales desafíos:

-

Integración de sistemas heredados (legacy).

-

Escasez de talento especializado en IoT, IA y simulación industrial.

-

Gestión de datos y ciberseguridad.

-

Costos iniciales de despliegue e infraestructura.

Buenas prácticas:

-

Comenzar con proyectos piloto de alto impacto.

-

Alinear el gemelo digital con los KPI del negocio.

-

Garantizar interoperabilidad y estándares abiertos.

-

Adoptar un enfoque cloud-edge híbrido para balancear latencia y procesamiento.

6. Futuro de los gemelos digitales: hacia el metaverso industrial

En la próxima década, los gemelos digitales evolucionarán hacia entornos inmersivos y colaborativos, conocidos como el metaverso industrial.

Este nuevo paradigma permitirá:

-

Simular fábricas enteras con realidad aumentada (AR) y realidad virtual (VR).

-

Colaboración remota entre ingenieros y operadores.

-

Capacitación en entornos simulados sin riesgo real.

Compañías como Siemens, NVIDIA y Microsoft ya desarrollan plataformas donde los gemelos digitales se integran con entornos 3D para crear réplicas vivas de plantas industriales completas.

Los gemelos digitales industriales representan una pieza clave en la digitalización de la industria moderna. Al conectar el mundo físico con el digital, permiten una visión predictiva, eficiente y segura de las operaciones.

De la manufactura a la minería, pasando por energía e infraestructura, esta tecnología redefine la productividad industrial y sienta las bases del metaverso industrial, donde los datos, la inteligencia artificial y la simulación convergen para transformar la forma en que diseñamos, operamos y mantenemos los activos del futuro.

El reto ya no es “si” adoptar gemelos digitales, sino “cuándo y cómo” hacerlo estratégicamente.

FAQs sobre gemelos digitales industriales

¿Qué diferencia hay entre un modelo de simulación y un gemelo digital?

Un modelo de simulación es estático; el gemelo digital está conectado a datos reales en tiempo real, lo que permite actualizaciones dinámicas.

¿Qué sectores se benefician más de los gemelos digitales?

Manufactura, energía, transporte, construcción y minería son los sectores con mayor retorno de inversión.

¿Se necesita infraestructura cloud para implementar un gemelo digital?

No siempre, aunque las soluciones cloud y edge combinadas son las más eficientes para procesar y sincronizar datos en tiempo real.