El Digital Twin en la industria se ha consolidado como una de las tecnologías más transformadoras para las empresas que buscan optimizar operaciones, reducir riesgos y anticiparse a escenarios futuros. En un entorno industrial cada vez más competitivo y digitalizado, la capacidad de simular procesos, activos y sistemas en tiempo real se ha convertido en una ventaja estratégica.

El Digital Twin en la industria se ha consolidado como una de las tecnologías más transformadoras para las empresas que buscan optimizar operaciones, reducir riesgos y anticiparse a escenarios futuros. En un entorno industrial cada vez más competitivo y digitalizado, la capacidad de simular procesos, activos y sistemas en tiempo real se ha convertido en una ventaja estratégica.

Hoy, los gemelos digitales permiten a las organizaciones tomar decisiones basadas en datos, antes de que los eventos ocurran en el mundo físico.

¿Qué es un Digital Twin y por qué es clave para la industria?

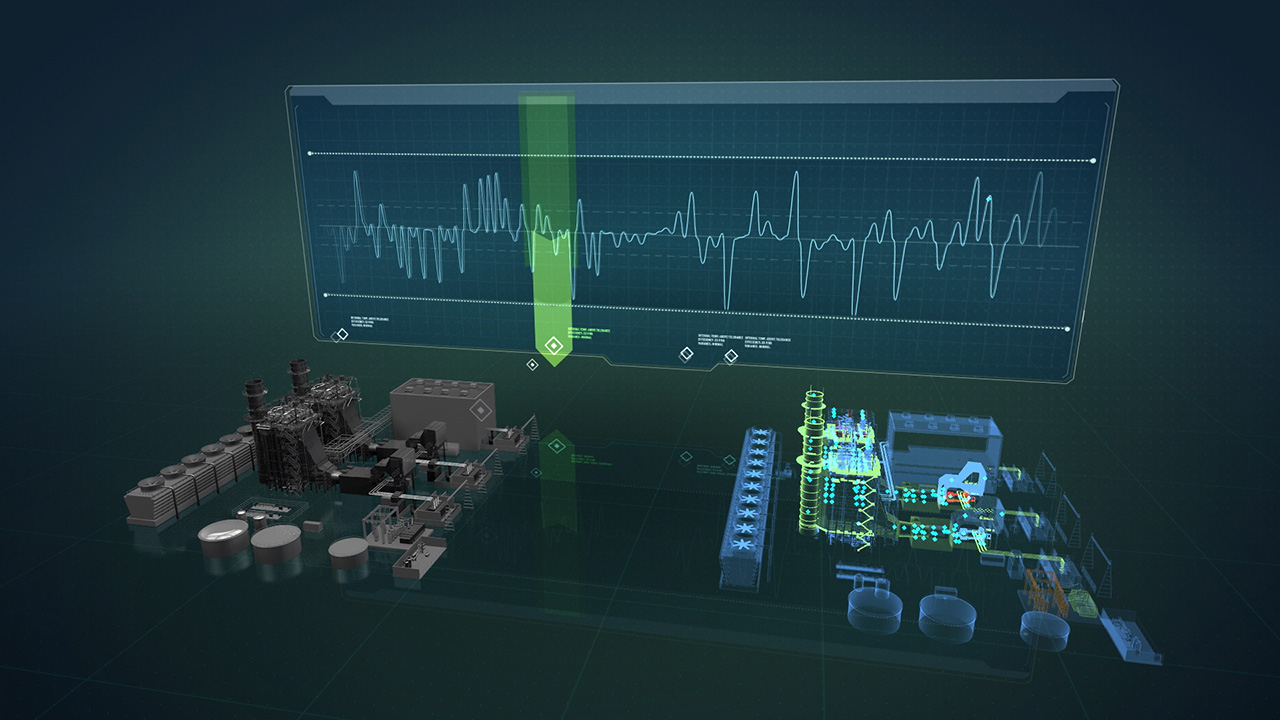

Un Digital Twin es una réplica digital de un activo, proceso o sistema físico que se actualiza continuamente a partir de datos reales. Esta representación permite analizar, simular y optimizar el comportamiento del sistema en diferentes escenarios.

En la industria, los Digital Twins se aplican a:

-

Maquinaria y equipos industriales

-

Líneas de producción

-

Plantas completas

-

Redes logísticas

-

Infraestructura crítica

Su adopción ha crecido exponencialmente gracias a la convergencia de IoT, analítica avanzada, inteligencia artificial y cloud computing.

La evolución del Digital Twin industrial

En sus inicios, los gemelos digitales se limitaban a modelos estáticos para simulaciones básicas. En 2026, los Digital Twins industriales son:

-

Dinámicos y conectados en tiempo real

-

Integrados con sistemas empresariales

-

Potenciados por IA y machine learning

-

Escalables en entornos cloud y edge

Esta evolución permite pasar de la visualización a la optimización continua.

Casos de uso clave del Digital Twin en la industria

Optimización de procesos productivos

Los Digital Twins permiten simular ajustes en parámetros de producción para:

-

Aumentar eficiencia

-

Reducir desperdicios

-

Mejorar calidad del producto

Las decisiones se validan digitalmente antes de aplicarse en planta.

Mantenimiento predictivo

Al analizar datos históricos y en tiempo real, los gemelos digitales anticipan fallas y optimizan planes de mantenimiento, reduciendo tiempos de inactividad y costos operativos.

Simulación de escenarios y gestión de riesgos

Las empresas pueden simular:

-

Fallas de equipos

-

Cambios en la demanda

-

Interrupciones en la cadena de suministro

Esto mejora la resiliencia operativa y la toma de decisiones estratégicas.

Diseño y puesta en marcha de nuevos activos

Antes de construir o modificar infraestructuras, los Digital Twins permiten probar diseños y procesos, reduciendo errores y costos.

Eficiencia energética y sostenibilidad

El análisis continuo de consumo energético facilita la identificación de oportunidades de ahorro y reducción de impacto ambiental.

Beneficios estratégicos del Digital Twin en la industria

Toma de decisiones basada en datos

Los gemelos digitales proporcionan insights precisos para decisiones operativas y estratégicas.

Reducción de costos operativos

La optimización y prevención de fallas generan ahorros significativos.

Mayor agilidad y flexibilidad

Las empresas responden más rápido a cambios del mercado y condiciones operativas.

Innovación continua

El Digital Twin habilita nuevos modelos de negocio y mejora continua de productos y servicios.

Arquitectura tecnológica de un Digital Twin industrial

Un Digital Twin efectivo se apoya en:

-

Sensores e IoT para captura de datos

-

Plataformas de datos y analítica avanzada

-

Modelos de simulación e IA

-

Infraestructura cloud y edge

-

Integración con sistemas ERP y MES

La correcta orquestación de estos componentes es clave para el éxito.

Desafíos en la implementación de Digital Twins

A pesar de su potencial, las empresas enfrentan desafíos como:

-

Integración con sistemas legacy

-

Calidad y gobernanza de datos

-

Complejidad de modelos

-

Escalabilidad tecnológica

-

Gestión del cambio organizacional

Superar estos retos requiere una estrategia clara y acompañamiento especializado.

Digital Twin y el futuro de la industria

En los próximos años, los Digital Twins evolucionarán hacia:

-

Simulaciones autónomas

-

Optimización en tiempo real con IA

-

Integración con metaversos industriales

-

Mayor adopción en industrias tradicionales

Esto posiciona al Digital Twin como un pilar de la industria inteligente.

El rol del partner tecnológico

Implementar Digital Twins industriales exitosos exige experiencia multidisciplinaria. Un partner como CodersLab acompaña a las organizaciones en:

-

Diseño de arquitecturas de gemelos digitales

-

Integración con IoT, cloud y analítica

-

Desarrollo de modelos avanzados

-

Escalamiento y mejora continua

Este enfoque reduce riesgos y acelera la generación de valor.

Digital Twin como ventaja competitiva

Las empresas que adoptan Digital Twin logran:

-

Operaciones más eficientes

-

Menor riesgo operativo

-

Mayor innovación

-

Mejor posicionamiento competitivo

Simular el futuro antes de que ocurra se convierte en un diferenciador estratégico.

Conclusión

El Digital Twin en la industria está transformando la forma en que las empresas diseñan, operan y optimizan sus procesos. Al permitir simulaciones precisas y decisiones basadas en datos en tiempo real, los gemelos digitales se posicionan como una tecnología clave para la competitividad industrial.

Invertir en Digital Twin es invertir en eficiencia, resiliencia e innovación a largo plazo.