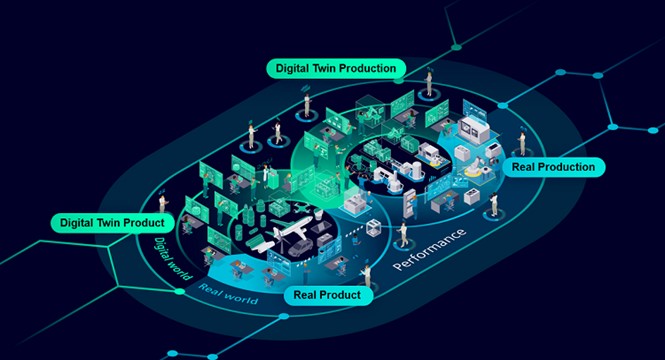

En el entorno de la Industria 4.0, los simulation digital twins —o gemelos digitales con capacidad de simulación— se han convertido en una herramienta esencial para optimizar el rendimiento y la confiabilidad de activos industriales.

En el entorno de la Industria 4.0, los simulation digital twins —o gemelos digitales con capacidad de simulación— se han convertido en una herramienta esencial para optimizar el rendimiento y la confiabilidad de activos industriales.

La combinación entre modelos digitales, IoT y analítica predictiva permite detectar fallos antes de que ocurran, reducir tiempos de inactividad y extender la vida útil de los equipos.

De hecho, según Gartner (2025), más del 70% de las empresas industriales globales ya están integrando gemelos digitales en sus programas de mantenimiento predictivo y gestión de activos (Asset Performance Management, APM).

1. Qué es un Simulation Digital Twin

Un simulation digital twin es una réplica virtual dinámica de un activo físico, sistema o proceso industrial.

A diferencia de los modelos 3D tradicionales, los gemelos digitales no solo representan el objeto visualmente, sino que simulan su comportamiento en tiempo real mediante datos de sensores, algoritmos de machine learning y física computacional.

En resumen:

Un simulation digital twin no solo “muestra”, sino que también “predice”.

Componentes principales:

-

Modelo físico: representación 3D o matemática del activo.

-

Datos en tiempo real: provenientes de sensores IoT y SCADA.

-

Motor de simulación: reproduce escenarios operativos y fallos potenciales.

-

Analítica predictiva: predice cuándo ocurrirá una falla y recomienda acciones.

2. Cómo se aplica en el mantenimiento predictivo

El mantenimiento predictivo busca anticiparse a las fallas mediante análisis de datos históricos y en tiempo real.

El simulation digital twin lleva esta práctica al siguiente nivel, al integrar simulación dinámica + aprendizaje automático, lo que permite:

-

Predecir fallos antes de que ocurran.

-

Simular escenarios de degradación sin afectar el equipo real.

-

Optimizar calendarios de mantenimiento.

-

Reducir costos de inspección y tiempos de parada.

Ejemplo práctico:

Una turbina industrial equipada con sensores IoT genera datos de vibración, temperatura y presión.

El gemelo digital utiliza estos datos para simular el comportamiento ante distintas condiciones de carga y desgaste, identificando cuándo una pieza mostrará una anomalía antes de que se produzca una avería real.

3. Arquitectura típica de un simulation digital twin

Un sistema completo de digital twin simulation suele incluir las siguientes capas:

-

Capa de adquisición de datos (IoT): sensores, PLCs, gateways industriales.

-

Capa de integración y almacenamiento: nube o edge computing para procesar datos (AWS IoT, Azure Digital Twins, Siemens MindSphere).

-

Capa de simulación y analítica: modelos físicos, algoritmos de machine learning, motores de simulación (Ansys Twin Builder, MATLAB, Simulink).

-

Capa de visualización: dashboards 3D o realidad aumentada (Unity, PTC Vuforia, NVIDIA Omniverse).

Este enfoque permite sincronizar el estado virtual y real del activo, garantizando decisiones basadas en datos confiables.

4. Beneficios clave del simulation digital twin

Reducción de costos de mantenimiento: entre 20% y 40% menos gastos operativos.

Mayor disponibilidad de activos: detección temprana de anomalías y optimización de paradas.

Pruebas sin riesgo: simular escenarios de falla o estrés antes de aplicarlos en el entorno real.

Entrenamiento de personal: entornos virtuales seguros para capacitación.

Integración con IA: los modelos aprenden de la operación real y mejoran sus predicciones con el tiempo.

Según McKinsey Digital (2025), las empresas que implementan gemelos digitales en su mantenimiento predictivo logran un ROI promedio del 200% en dos años.

5. Casos de uso en industrias clave

Energía y Oil & Gas

Simulación de turbinas, bombas y válvulas críticas para evitar fugas o paradas no planificadas.

Manufactura avanzada

Modelos digitales de líneas de producción que predicen cuellos de botella y fallas en maquinaria CNC.

Transporte y logística

Simulación del desgaste en motores y sistemas de frenado.

Minería e infraestructura pesada

Gemelos digitales de equipos mineros permiten estimar la vida útil de componentes costosos.

6. Desafíos en la implementación

Aunque los beneficios son evidentes, el despliegue de simulation digital twins presenta retos técnicos y organizacionales:

-

Integración con sistemas heredados (legacy systems).

-

Altos volúmenes de datos y latencia en tiempo real.

-

Necesidad de expertos multidisciplinarios (IT, OT, IA, simulación).

-

Seguridad cibernética industrial (OT Security).

-

Costo inicial de implementación.

La clave está en iniciar con proyectos piloto bien definidos, que muestren ROI rápido y permitan escalar gradualmente.

7. Tendencias para 2025 y más allá

Digital twins colaborativos: múltiples gemelos sincronizados para sistemas complejos.

IA generativa para simulación: creación automática de escenarios hipotéticos.

Edge computing industrial: procesamiento más cercano al activo para baja latencia.

Integración con metaversos industriales: visualización inmersiva y colaboración remota en entornos 3D.

Estas tendencias apuntan a un futuro donde la simulación digital y la analítica predictiva convergen en ecosistemas industriales inteligentes, conectados y autosuficientes.

Conclusión

El simulation digital twin representa una de las innovaciones más poderosas dentro del mantenimiento predictivo moderno.

Permite anticiparse a fallos, optimizar la operación y extender la vida útil de los activos industriales, todo respaldado por datos en tiempo real y modelos inteligentes.

Para las empresas latinoamericanas que buscan avanzar hacia la Industria 4.0, invertir en gemelos digitales con capacidades de simulación no solo mejora la eficiencia, sino que se convierte en una ventaja competitiva.

Preguntas Frecuentes (FAQs)

1. ¿Cuál es la diferencia entre un digital twin y un simulation digital twin?

El primero replica el estado actual del activo; el segundo simula su comportamiento futuro mediante modelos predictivos.

2. ¿Se puede aplicar en pymes industriales?

Sí, especialmente si usan plataformas cloud o SaaS con modelos preconfigurados de gemelos digitales.

3. ¿Qué se necesita para implementarlo?

Sensores IoT, conectividad industrial, una plataforma de simulación y expertos en datos e ingeniería.

4. ¿Qué beneficios ofrece frente al mantenimiento reactivo?

Reduce fallos imprevistos, aumenta la disponibilidad de equipos y mejora la planificación del mantenimiento.